안녕하세요 !

SPM Instrument KOREA 입니다 😁

기계적 결함

설비 운영에 있어서 기계적 결함이란 무엇일까요 ?

기계적 결함(Machine Failure)은 기계 시스템이나 장치에서 고장 혹은 비정상적인 작동이 발생하여 원래의 기능을 수행하지 못하는 상황을 의미합니다.

기계적 결함은 회전 설비 내부의 부품 혹은 구성 요소의 물리적인 손상이나 변형 등 다양한 요인으로 인하여 발생하게 됩니다.

주로 부품의 마모나 파손 혹은 오작동이 발생하게 됩니다 (╯▽╰ )

기계의 전체적인 부분이 아닌, 손상이 발생한 부분에 집중적으로 영향을 끼치기 때문에 눈에 띄기까지 오래 걸릴 수밖에 없습니다 !

그렇기 때문에 예지 보전을 통하여 관리할 경우에 더욱 효과적으로 고장을 진단할 수 있습니다.

이러한 기계적인 결함은 설비나 부품이 불완전하거나 제대로 작동하지 않으면 발생하게 됩니다.

결함이 발생하여 적절한 조치를 취하지 못했을 경우에 설비의 성능이 저하되거나 가동을 멈춰야 하기도 합니다 !

이런 결함은 결과적으로 제품의 생산성이 저하되고, 비용이 상승하면서 안전 문제까지 야기합니다.

기계적 결함에는 다양한 종류가 존재하는데, 불평형, 축 정렬 불량, 베어링 결함 등 대표적인 결함 모드에 대해 알아보도록 하겠습니다 !

고장 모드① 불균형

먼저 Unbalance 즉, 불균형의 고장모드에 대해 알아보겠습니다 :)

불균형은 장비가 적절한 위치에서 벗어나서 비정상적으로 회전하는 상태를 의미합니다.

이러한 불균형은 회전 부품의 질량이 회전축에 대해 고르게 분포되지 않을 때 발생하는데, 이는 진동, 소음 및 장비의 수명 단축과 긴밀하게 연관되어 있습니다 !

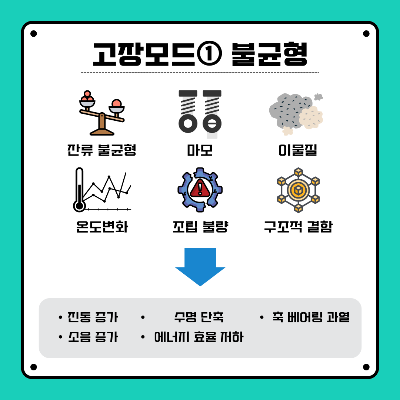

이러한 불균형의 원인은 무엇이 있을까요 ?

- 잔류 불균형

제조 공정 중에 정확하게 균형이 맞지 않은 부품의 사용으로 인하여 발생합니다.

설계 및 조립 과정에서 질량 분포가 완벽하지 않은 경우에 해당할 수 있습니다.

- 부품 마모로 인한 불균형

회전축의 편심 등 회전하는 부품의 마모, 손상 혹은 변형이 발생하여 질량 분포가 변하는 경우가 있습니다.

- 이물질 축적

회전 부품 표면에 먼지, 오염물 등의 이물질이 쌓여 발생할 수 있습니다.

- 온도 변화

열팽창으로 인하여 회전 부품이 원래의 설계와는 다른 형태로 변형이 될 수 있습니다.

- 조립 불량

부품이 부정확하게 조립되어 중심축 정렬이 어긋나는 경우가 있습니다.

이러한 경우는 볼트 조임의 균일성이 부족하거나 위치의 어긋남이 원인이 됩니다.

- 구조적 결함

설비 부품 자체에 균일성이 부족하거나 제작 중에 결함이 존재할 수 있습니다.

위의 원인들로 하여금 불균형이 발생하고 그 징후는 다음과 같습니다 :)

- 진동 증가 : 불균형은 기계적 진동 발생의 주요 원인 중 하나로, 진동이 특정 속도에서 증가하는 경향

- 소음 증가 : 회전 설비에서 비정상적인 소음 발생

- 축 베어링 과열 : 베어링에 과도한 하중으로 온도 상승

- 수명 단축 : 반복적인 진동으로 인한 부품의 피로와 빠른 마모 속도

- 에너지 효율 저하 : 비효율적인 작동으로 인한 전력 소비량 증가

불균형은 회전 설비의 고장 발생의 주요 원인이라고 할 수 있습니다.

그렇기 때문에 장비의 성능과 신뢰성에 큰 영향을 미치게 되므로 사전 예방과 신속한 대응이 중요합니다 !

고장 모드② 축 정렬 불량

축 정렬 불량은 두 회전축이 서로 올바르게 정렬되지 않은 상태를 의미합니다.

이는 회전 설비의 일반적인 고장 원인 중 하나로, 기계의 성능저하, 과도한 진동, 부품 마모 등을 초래할 수 있습니다.

정렬 불량이 발생하면 축 전체에 굽힘을 발생시켜 회전할 때마다 회전 수 성분의 진동을 일으켜 시간이 지나면 과도한 진동을 발생시키기 때문에 주의를 기울여야 합니다 !

또한 축 정렬 불량으로 인하여 설비의 효율성이 저하되며 심각한 경우에는 고장으로 이어질 수 있기 때문에 주의를 기울여야 합니다.

축 정렬 불량의 유형에 대해 알아보겠습니다 !

- 평행 불량 (Parallel Misalignment)

평행 불량은 두 축이 평행하지 않고, 축의 중심선이 서로 간격을 두고 어긋나 있는 상태를 의미합니다 !

축이 수평으로 어긋나는 수평 불량, 그리고 축이 수직으로 어긋나는 수직 불량으로 나누어집니다 .

- 각도 불량 (Angular Misalignment)

각도 불량은 두 축이 동일한 평면상에 있지 않고 그 중심선이 각을 이루며 어긋난 상태를 의미합니다 !

즉, 중심선이 한쪽에서는 교차하지만 다른 한쪽에서는 멀어진 상태입니다.

- 복합 불량 (Combined Misalignment)

복합 불량은 평행 불량과 각도 불량이 복합적으로 나타난 상태입니다 !

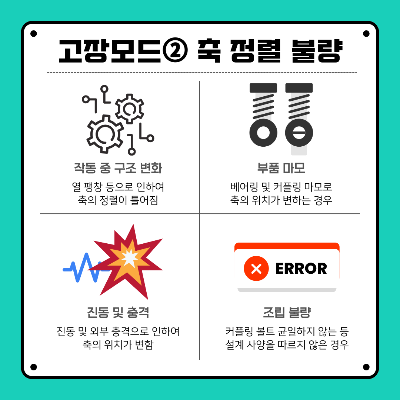

축 정렬 불량에 대한 원인에 대해 알려드리겠습니다.

- 작동 중 구조 변화

열팽창, 침하 또는 장비 변형으로 인하여 축의 정렬이 틀어지는 경우를 의미합니다.

- 부품 마모

베어링이나 커플링의 마모로 인하여 축의 위치가 변할 경우 발생할 수 있습니다.

- 진동 및 충격

진동이나 외부 충격이 지속적으로 발생하여 축의 정렬이 틀어지는 경우입니다.

- 조립 불량

커플링의 볼트가 균일하지 않거나 설계 사양을 따르지 않은 경우에 발생할 수 있습니다.

이러한 원인들로 하여금 회전 설비의 불규칙한 진동과 소음이 발생할 수 있습니다.

또한 베어링에 비정상적 하중으로 인하여 온도가 상승하며, 조기 마모가 발생하여 에너지 소비가 증가로 이어지게 됩니다 !

고장 모드③ 베어링 고장

베어링은 회전 설비에 있어서 축을 지지하고 마찰을 줄여주는 역할을 수행하고 있습니다 !

이러한 베어링의 고장은 기계의 성능 저하, 진동 증가, 나아가 설비의 가동 중단으로 이어질 수 있기 때문에 주의해야 합니다.

베어링을 이해하고 고장을 예방하는 것이 설비의 신뢰성과 수명을 향상할 수 있습니다 :)

베어링 고장의 주요 원인은 무엇일까요 ?

- 윤활 문제

윤활이 부족할 경우에, 윤활유가 충분하지 않아서 마찰과 마모가 증가합니다.

윤활제에 먼지, 금속 입자 등으로 오염될 경우에 손상이 발생합니다.

장기간 사용으로 인하여 윤활제가 열화 하여 성능이 저하됩니다.

- 과도한 하중

설계 이상의 하중이 베어링에 가해지면 과도한 압력이 발생하여 결과적으로 손상이 발생합니다.

또한 충격 하중으로 인하여 국부적이 손상이 발생할 수 있습니다.

- 진동 및 불균형

불균형 혹은 축 정렬 불량 등이 베어링에 불규칙한 진동과 하중을 전달합니다.

- 작업 환경의 요인

고온의 작업 환경 및 먼지나 화학 물질 등으로 인하여 베어링이 부식됩니다.

이러한 원인들로 하여금 베어링에 고장 징후가 발생하게 됩니다 !

마찰음 등의 비정상적인 소음, 베어링의 불규칙한 하중 분포로 인한 진동이 증가합니다.

또한 마찰이 증가하여 베어링의 온도가 상승하며, 윤활유에 이물질이 침투하여 윤활유의 상태가 악화되어 결국 운전 효율의 저하로 이어지게 됩니다 😱

이렇게 설비 내 베어링의 고장 인하여 미치게 되는 영향에 대해 소개해 드리겠습니다 !

먼저, 축, 커플링 등 인접 부품의 손상이 설비 전체의 성능 저하 및 효율 감소를 야기하게 됩니다.

또한 갑작스러운 다운 타임으로 생산이 손실되며, 이로 인한 유지 보수 비용이 증가하게 됩니다.

이러한 베어링의 고장은 회전 설비의 주요 고장 원인 중 하나입니다 !

그렇기 때문에 체계적인 관리와 예방 활동이 필수적으로 요구됩니다.

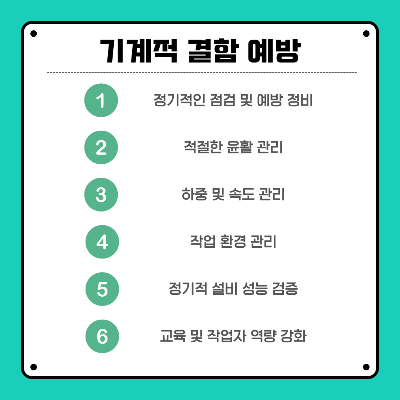

기계적 결함 예방 방법

위에서 이야기한 것과 같이 기계적 결함은 설비의 비정상적인 작동, 성능 저하 또는 고장으로 이어질 수 있습니다. :)

이를 예방하기 위해서는 체계적인 관리와 정기점검과 같은 적절한 유지보수가 필수적입니다.

① 정기적인 점검 및 예방 정비

설비 상태 모니터링을 통하여 진동, 온도, 소음 등을 실시간으로 모니터링하여 이상 징후를 파악하고 분석해야 합니다 📈

예방 정비 계획을 수립하여 베어링, 기어 등 주요 부품의 상태를 파악하고 부품 교체 및 정비 주기를 설정합니다.

② 적절한 윤활 관리

설비의 작동 환경과 부품 등에 적합한 윤활유 및 그리스를 선택하여야 합니다 📈

또한 오염 및 점도 변화 등을 파악하는 윤활제의 상태를 정기적으로 점검하여 윤활 상태를 유지해야 합니다.

③ 하중 및 속도 관리

설비의 설계 하중 및 속도를 초과하지 않도록 제어해야 합니다 📈

이를 위해 회전 속도와 온도 조건이 사양 내에 있는지 파악하는 것이 중요합니다.

④ 작업 환경 관리

설비 주변을 청결하게 유지하여 이물질 등의 유입을 방지합니다 📈

또한 설비 작동 환경의 온도와 습도를 적절한 상태로 유지하는 것이 중요합니다.

⑤ 정기적 설비 성능 검증

설비 성능 시험을 주기적으로 실시하여 이상 여부를 판단하여야 합니다 📈

설비 사용 이력을 분석하여 고장 패턴을 파악하는 것 또한 중요합니다.

⑥ 교육 및 작업자 역량 강화

작업자와 정비 담당자에게 설비 작동 및 유지 보수에 대한 교육 프로그램을 제공해야 합니다 📈

또한 설비 운전 및 정비 시 표준 절차를 철저히 준수할 수 있도록 하여야 합니다.

기계적 결함을 예방하고 설비를 유지 보수 하는 것은 사전 관리에 대한 철저한 계획에 달려 있습니다 !

예방 정비, 상태 모니터링 등을 철저하게 시행하여 설비의 가동률을 향상시키고 예기치 못한 다운 타임 및 고장으로 인한 손실을 최소화하여야 합니다 !

이렇게 회전 설비에서 발생하는 고장에 대한 특성을 알아볼 수 있었습니다 !

기계적인 결함은 산업 현장에서 자주 발생하는 문제 중 하나이며, 안전과 효율성에 중대한 영향을 미치게 됩니다.

따라서 이러한 결함 발생에 대한 적절한 예방 조치와 신속한 대응이 중요한 요소입니다 👍

회전 설비가 고장이 발생할 경우에 신속하게 그 원인을 파악하고 적절한 대책을 취해주어야 합니다.

오늘 이렇게 회전 설비의 고장에 대한 주제로 이야기를 나누었습니다 :D

다음번에는 좀 더 깊이 있는 내용을 가지고 오도록 하겠습니다 !

감사합니다 ❤

참고 자료 :

2024.01.19 - [Base/설비진단] - 회전기기 / 회전설비 / 설비진단

회전기기 / 회전설비 / 설비진단

안녕하세요 😁 SPM KOREA 입니다 :) 이번에는 저희 SPM Instrument Korea 에서 확고한 선도자의 역할을 수행하고 있는 회전 설비의 진동 진단과 관련하여 회전기기에 대하여 소개해 드리려고 합니다. 회

spminstrumentkorea.tistory.com

진동 데이터를 활용한 회전체 고장모드별 특성과 진단 방법

'Industry News > 산업 정보' 카테고리의 다른 글

| 시계열 데이터 / 측정 항목 / 센서 종류 (0) | 2025.02.14 |

|---|---|

| [예방 정비] 불균형 유형 및 예방정비 필요성 / Unbalance / Types (0) | 2024.12.20 |

| [예방 정비] 상태 기반 예방 정비 / Condition-Based Maintenance / 의미와 중요성 (1) | 2024.12.06 |

| [예방 정비] 베어링 컨디션 모니터링 / Bearing / Condition Monitoring (0) | 2024.11.29 |

| [회전 장비] 베어링 / Bearing / Rolling Bearing / 베어링 유형 및 쓰임 (2) | 2024.11.22 |

댓글